Mylné predstavy o faktore plnenia elektrických cievok

V oblasti elektrických cievok existuje medzi inžiniermi bežná mylná predstava o faktore plnenia. Táto mylná predstava často vedie k nesprávnemu chápaniu celkovej účinnosti a výkonu týchto cievok. Je nevyhnutné zaoberať sa týmito mylnými predstavami a objasniť skutočné dôsledky faktora plnenia.

Zjednodušene povedané, faktor plnenia sa vzťahuje na podiel priestoru v cievke, ktorý zaberá vodivý materiál (meď alebo alternatíva). Niektoré definície zahŕňajú aj izolačnú vrstvu, čím sa môže zdať, že sa zvyšuje faktor plnenia, ale z nášho pohľadu to nemá zmysel. Je však nevyhnutné pochopiť, že vyšší faktor plnenia nemusí nevyhnutne zaručovať lepší výkon. To je mylná predstava číslo jeden, ktorej sa inžinieri často stávajú obeťami. Hoci sa vysoký faktor plnenia môže zdať žiaduci, treba zvážiť určité kompromisy. Faktor plnenia môže ovplyvniť aj iné vlastnosti cievky, ako napríklad indukčnosť a odpor - samozrejme, aj výrobné náklady. V niektorých prípadoch sa voľba nižšieho faktora plnenia môže ukázať ako výhodná, v závislosti od odlišných požiadaviek danej aplikácie.

Vlastnosti cievky ovplyvnené faktorom plnenia

Mylná predstava číslo dva je, že faktor plnenia ovplyvňuje len účinnosť cievky. V skutočnosti má faktor plnenia významný vplyv na rôzne aspekty cievky vrátane jej indukčnosti, odporu a dokonca aj na jej samovznietenie. Zanedbanie faktora plnenia počas procesu návrhu cievky môže mať za následok neoptimálny výkon a potenciálne problémy v dlhodobom horizonte.

Na dosiahnutie vysokého faktora plnenia musia konštruktéri zohľadniť niekoľko faktorov, ktoré ho ovplyvňujú. Jedným z takýchto faktorov je priemer drôtu a hrúbka izolácie. Veľkosť vodiča a hrúbka izolácie môžu priamo ovplyvniť faktor plnenia. Dosiahnutie rovnováhy medzi veľkosťou vodiča a faktorom plnenia je kľúčové, rovnako ako zabezpečenie správnej izolácie pre optimálny výkon cievky.

Ďalším faktorom, ktorý je potrebné zvážiť, je použitá technika navíjania cievky. Rôzne techniky navíjania môžu mať rôzny vplyv na faktor plnenia. Porovnania medzi ručne a strojovo navinutými cievkami odhaľujú rozdiely v dosiahnutom faktore plnenia. Pokročilé metódy navíjania sa objavili ako prostriedok na maximalizáciu faktora plnenia a zlepšenie celkového výkonu cievky.

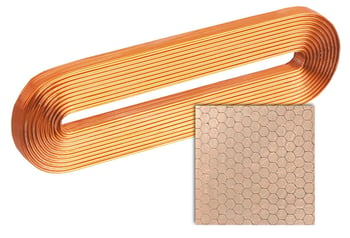

Pri špecifikácii faktora plnenia je vždy dôležité skontrolovať, či sa skutočne zohľadnil len vodič (meď). Vrátane izolačnej vrstvy je hodnota samozrejme vyššia (vľavo, zdroj: Elektrisola). Pri samoväzbovom smaltovanom vodiči má vodič ešte menší podiel vďaka dodatočnej väzbovej vrstve (vpravo, zdroj: Ronsen).

Prečo je pri návrhu cievky rozhodujúce zohľadniť faktor plnenia

Význam faktora plnenia pri návrhu cievky nemožno preceňovať. Zohráva zásadnú úlohu pri určovaní funkčnosti elektrických cievok a nemal by sa počas procesu návrhu prehliadať. Konštrukčné úvahy, ako napríklad priestorové obmedzenia, priamo ovplyvňujú faktor plnenia. Techniky na maximalizáciu faktora plnenia v kompaktných konštrukciách sú potrebné na zabezpečenie optimálnej výkonnosti. Okrem toho je rozptyl tepla kritickým aspektom návrhu, ktorý musí byť vyvážený s faktorom plnenia. Stratégie na zvládnutie tepelných problémov pri zachovaní vysokého faktora naplnenia sú nevyhnutné pre účinný návrh cievky.

Výrobcovia čelia výzve dosiahnuť optimálny faktor plnenia počas výroby cievok. Presné navíjacie stroje sa stali technikou na dôsledné dosahovanie vysokých faktorov plnenia. Pokroky v technológii navíjania pripravili pôdu pre zdokonalenie výrobných procesov. Kontrola kvality a inšpekcia tiež zohrávajú kľúčovú úlohu pri zabezpečovaní konzistentného faktora plnenia. Meranie a overovanie faktora plnenia sú nevyhnutné na udržanie kvality a predchádzanie odchýlkam, ktoré by mohli ovplyvniť výkon cievky.

Čo je dobrý faktor plnenia pri výrobe cievok?

Inžinieri musia zvážiť niekoľko faktorov a techník, aby dosiahli optimálny faktor plnenia pri výrobe elektrických cievok. Ak hovoríme o bežnom okrúhlom drôte, priemerný faktor plnenia pri výrobe cievok sa pohybuje od približne 40 % do 60 %. Je však dôležité poznamenať, že ide len o široký rozsah a môže sa výrazne líšiť v závislosti od konkrétnej cievky a jej účelu. Niektoré cievky môžu mať vyšší faktor plnenia, blížiaci sa k 70 % alebo viac, zatiaľ čo iné môžu mať nižší faktor plnenia, bližšie k 30 %. Iná situácia je v prípade okrajovo navinutých cievok vyrobených z plochého drôtu, ktoré sa používajú napríklad v motoroch.

Určenie optimálneho faktora plnenia pre konkrétnu cievku zahŕňa starostlivé zváženie rôznych faktorov. Medzi tieto faktory patria požadované elektrické vlastnosti cievky, dostupné priestorové obmedzenia a kompromisy medzi faktorom plnenia a ostatnými vlastnosťami cievky. Je veľmi dôležité nájsť rovnováhu medzi dosiahnutím vysokého faktora plnenia a zabezpečením správneho odvodu tepla, izolácie a celkového výkonu cievky.

Divoké alebo náhodné vinutie je bežným riešením pre automatizovaný proces a veľkovýrobu, ale dosahuje nižší faktor plnenia ako pri ortocyklickom vrstvenom vinutí. Zdroj: Výskumné a inovačné akcie (RIA)

Divoké alebo náhodné vinutie je bežným riešením pre automatizovaný proces a veľkovýrobu, ale dosahuje nižší faktor plnenia ako pri ortocyklickom vrstvenom vinutí. Zdroj: Výskumné a inovačné akcie (RIA)

Dosiahnutie optimálneho faktora plnenia elektrických cievok

Pri výrobe cievok je často žiadaný vysoký faktor plnenia nad 60 %, pretože umožňuje efektívne využitie priestoru v cievke a podporuje optimálny výkon. Dosiahnutie takéhoto vysokého faktora plnenia môže byť náročné, ale jednou z účinných techník, ktorá sa osvedčila na jeho dôsledné dosiahnutie, je použitie ortocyklického vinutia, najmä ak je počet závitov nižší ako približne 500.

Ortocyklické vinutie je špecializovaná technika, ktorá zahŕňa starostlivé usporiadanie vodivého drôtu tak, aby sa maximalizoval faktor plnenia. Presným umiestnením drôtu do špecifického vzoru možno efektívne využiť priestor v cievke, čo vedie k vyššiemu faktoru plnenia. Táto technika je výhodná najmä pri cievkach s nižším počtom závitov, pretože umožňuje tesnejšie vinutie bez toho, aby sa znížil celkový výkon.

Hoci je ortocyklické vinutie veľmi účinnou technikou na dosiahnutie vysokého faktora plnenia, je dôležité poznamenať, že nemusí byť vždy vhodné pre každú konštrukciu cievky. Do úvahy sa musia brať faktory, ako je počet závitov, dostupný priestor a špecifické elektrické požiadavky. V niektorých prípadoch môžu byť na dosiahnutie požadovaného faktora plnenia vhodnejšie alternatívne metódy vinutia alebo konštrukčné úpravy.

Aké sú obmedzenia vinutia ortocyklických vrstiev?

Navíjanie ortocyklických vrstiev predstavuje množstvo výziev v dôsledku rozdielov v efektívnom vonkajšom priemere drôtu (vrátane medi aj izolačnej vrstvy). Tieto rozdiely sa stávajú výraznejšími s rastúcim počtom závitov, čo v konečnom dôsledku spôsobuje, že navíjanie vrstiev je nepraktické. Na úspešné ortocyklické navíjanie je potrebný vývoj stroja vybaveného kamerovým monitorovaním a regulovaným posuvom drôtu. Toto nastavenie však výrazne spomaľuje proces navíjania, čo vedie k zvýšeným nákladom. Okrem toho proces ďalej komplikujú faktory, ako sú tolerancie, teplotné rozdiely a rôzne vonkajšie priemery drôtu (od šarže k šarži). Výsledkom je, že so zvyšujúcim sa počtom závitov sa zvyšuje výroba odpadových cievok, čo znižuje jej nákladovú efektívnosť.

Približne od 1 000 závitov je náročné tvrdiť, že ide o ortocyklické vinutie.

Aj keď je len jeden drôt vo vrstve nedokonale navinutý, môže to narušiť usporiadanie v nasledujúcich vrstvách, čo vedie k neusporiadanému vzoru vinutia.

Dokonale navinutá ortocyklická vzduchová cievka s faktorom plnenia približne 75 %. Výrobca: KUK Coils

Dokonale navinutá ortocyklická vzduchová cievka s faktorom plnenia približne 75 %. Výrobca: KUK Coils

Kontrola kvality a kontrola faktora plnenia cievky

Na meranie a overovanie faktora plnenia elektrických cievok možno použiť rôzne metódy. Jedným z bežne používaných prístupov je použitie presných meracích nástrojov, ako sú kalibre alebo mikrometre. Tieto nástroje umožňujú presné meranie rozmerov cievky vrátane priestoru, ktorý zaberá vodivý drôt. Porovnaním týchto meraní s požadovanými špecifikáciami môžu výrobcovia určiť faktor plnenia a v prípade zistenia odchýlok vykonať potrebné úpravy.

Ďalšou metódou merania faktora plnenia je použitie zobrazovacích techník. Pokročilé zobrazovacie technológie, ako sú kamery s vysokým rozlíšením alebo laserové skenery, môžu zachytiť podrobné snímky cievky a analyzovať rozloženie vodivého drôtu. Algoritmy spracovania obrazu sa potom môžu použiť na výpočet faktora plnenia na základe pokrytia vodiča v cievke. Táto bezkontaktná metóda ponúka rýchly a presný spôsob vyhodnotenia faktora plnenia, čím sa zabezpečí konzistentný výkon.

Udržiavaním konzistentného faktora plnenia prostredníctvom účinnej kontroly kvality a inšpekcie môžu výrobcovia zabezpečiť, aby ich elektrické cievky spĺňali požadované výkonnostné špecifikácie. To nielen zvyšuje účinnosť a spoľahlivosť cievok, ale prispieva aj k celkovému úspechu aplikácií, v ktorých sa používajú. Ak výrobcovia venujú náležitú pozornosť kontrole kvality a inšpekcii, môžu bez obáv dodávať elektrické cievky, ktoré spĺňajú najvyššie štandardy výkonu a spoľahlivosti.

Výhľad a zhrnutie o faktore plnenia pri výrobe cievok

Pri pohľade do budúcnosti ponúkajú prebiehajúci výskum a pokrok v oblasti konštrukcie cievok a výrobných techník zaujímavé možnosti optimalizácie faktora plnenia. Inovácie v oblasti materiálov a povlakov sú prísľubom na zvýšenie faktora plnenia a následné zlepšenie výkonu a spoľahlivosti cievok. Výpočtové modelovanie a simulácia tiež zohrávajú dôležitú úlohu pri optimalizácii faktora plnenia. Virtuálne prototypy umožňujú inžinierom dolaďovať návrhy cievok a prekonávať problémy spojené so súčasnými simulačnými technikami.

Na záver je nevyhnutné vyvrátiť mylné predstavy o faktore plnenia elektrických cievok. Inžinieri musia pochopiť, že vyšší faktor plnenia nemusí vždy znamenať lepší výkon. Zohľadnenie faktora plnenia spolu s ďalšími charakteristikami cievky je nevyhnutné na optimalizáciu účinnosti a celkového výkonu. Zohľadnením rôznych faktorov a techník môžu výrobcovia pri výrobe cievok dosiahnuť optimálny faktor plnenia. Prebiehajúci pokrok v konštrukcii cievok a výrobných technikách ponúka zaujímavé možnosti ďalšej optimalizácie faktora plnenia. Využitím týchto pokrokov môžu inžinieri maximalizovať potenciál elektrických cievok a odomknúť nové možnosti v rôznych aplikáciách.